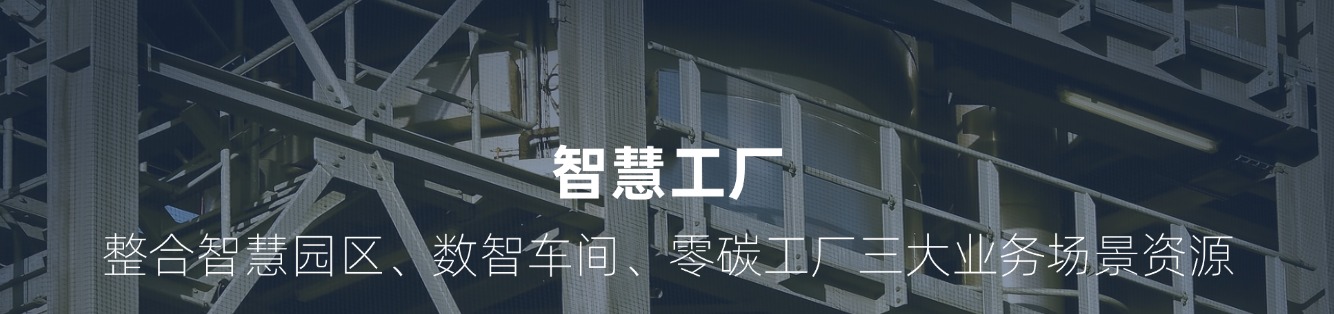

02 | 3大亮点让“制造”变“智造”

和光同程在建立之初就立志打造一个“未来制造工厂”,应用数字孪生、工业互联网等技术实现智能化生产、智慧化管理、绿色化制造。在前期进行整体规划时,梳理了运营管理需解决的难点:

园区管理难度大:企业所在的园区总占地 61.7万平方米,物联设施复杂,管理繁琐、信息不透明,不利于园区管理和安防开展。

生产流程管理复杂:光伏电池片制造过程复杂且精细,如何严格管理生产流程,强化质量管控能力,降低产品缺陷率,是亟需解决的问题。

零碳生产难溯源:在双碳趋势背景下,光伏企业需主动实施节能降碳、建设“零碳工厂”。碳排放看不见、摸不着,如何做到感知与分析?

工信部政策要求:工信部推出未来产业发展政策、中试发展政策,为制造业发展提供政策支持并优化资源配置。光伏企业需积极构建数字孪生系统,参与未来制造建设、推进中试数字化。

该企业联合凡拓frontop数字孪生,挖掘数据价值,以数字孪生技术为底座,整合智慧园区、数智车间、零碳工厂三大业务场景资源,挖掘数据价值,构建数字孪生系统,打造智能制造数据可视化平台,发展智能制造、推进中试数字化。

在建设园区门禁/卡口、视频监控、人员/车辆定位等硬件设施的基础上,部署了访客系统、访车系统,动态监测出入园区的人员、车辆,实现人流、车流和物流出入管控及运动路径的规范和优化,切实防范外来输入风险。

除此之外,平台联动摄像头、地磅等IOT设备,实时获取车辆装载重量、仓库及月台车辆使用情况等数据,实现“从月台找车”和“从车找月台”双线联动,大幅提高车辆调动效率和月台使用率,提升工厂及园区的运行速度。

△frontop数字孪生智慧工厂人员管理

分区管理:借鉴城市网格化管理模式,frontop聚焦生产各个环节,分区域、分功能划分生产场景,每个区域都有对应的工程师和管理员负责,管理员可以点击大屏下钻到具体区域,实时了解每个区的生产状态。

生产监控:全面采集生产和检测数据,从库存、产量、销量、A级质量等维度监控电池片生产制造全过程,实现电池片精细化管理;同时追溯生产、投料、设备状态、安全等数据信息,事前预防和事中控制相结合,进一步降低损耗、提升成品良品率、提高产品质量和生产效益。

frontop实时采集园区内电、水、气等所有碳排相关数据,在可视化大屏上实时呈现园区多个数字孪生的建筑、产线上的碳排放、用水量、电能等数据,帮助工厂监测能源使用,从而减少能耗,使综合能源消耗降低了5%;同时为工厂找到碳排放源头,为工厂碳排放的科学决策提供精细化数据支撑。

△frontop数字孪生零碳工厂

产品试用

产品试用

产品购买

产品购买

我的订单

我的订单

退出登录

退出登录