2024年川藏铁路色季拉山隧道贯通现场,工程师在千里外的长沙指挥中心轻点屏幕,直径超10米的盾构机刀盘转速、岩层压力、推进姿态等300余项参数实时投射在数字孪生体上——这一场景被央视《朝闻天下》称为“基建无人化的里程碑”。此类重大工程对设备全生命周期管理的严苛需求,与凡拓数创FTE数字孪生引擎的技术路径高度契合。

这样的技术革命正在中国基建领域加速蔓延。从山东能源集团的煤矿巷道到甬舟铁路海底隧道,悬臂式掘锚机器人以5厘米定位精度破除岩层,超大直径盾构机在险峻地质中精准穿行。而驱动这些“大国重器”向智能化跃迁的核心,正是以凡拓数创FTE数字孪生引擎为代表的工业级数字心脏。

数字孪生:重器智能化的“生命线”。传统隧道施工长期面临“盲人摸象”的困境:地质突变导致设备损毁、人工测量误差引发轴线偏移、突发故障造成工期停滞。而今,凡拓数创FTE数字孪生引擎通过三项核心技术为重型装备注入感知与决策能力:

多维感知融合。基于FunIoT物联网平台,支持1100种工业协议接入,实现千万级设备数据毫秒级响应(≤50ms)。在掘进机作业中,实时融合刀盘扭矩、液压压力、激光导航等800余类传感器数据,构建动态孪生体。

AI预演与决策。通过FunAI算法库的1000+行业模型,对设备损耗、围岩变形等风险进行推演。某隧道工程应用后,突发故障率下降40%,维修响应效率提升300%。

全要素可视化。Funcity三维城市编辑器中的引擎支持TB级地质模型与BIM数据加载,在“甬舟号”海底隧道施工中,工程师通过VR眼镜透视复杂地层结构,实时调整盾构参数规避断裂带。

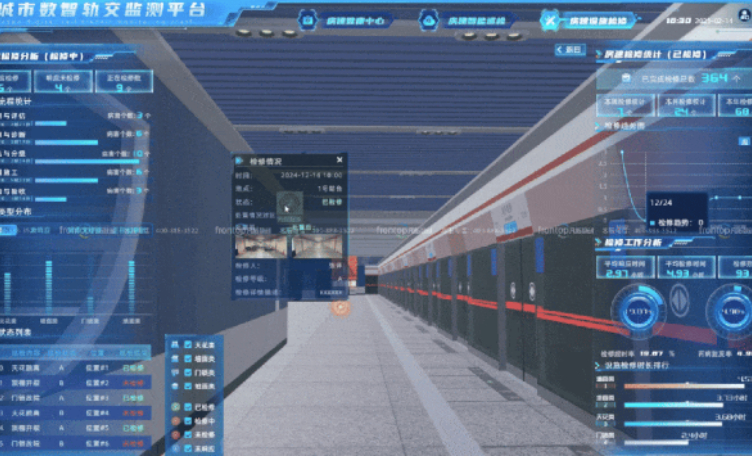

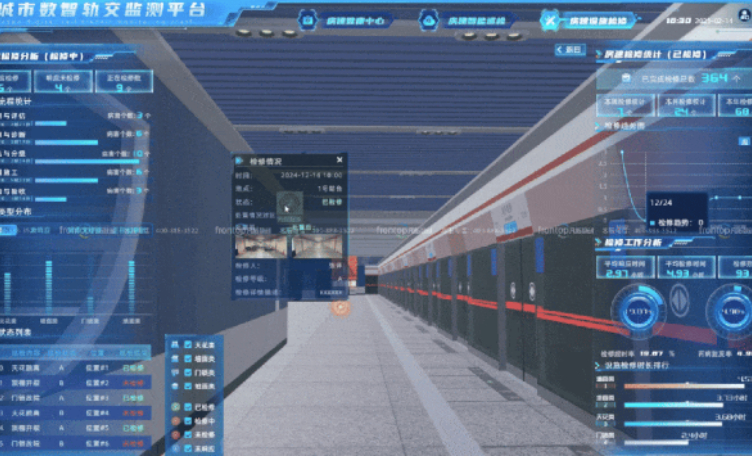

落地实践:从“无人掘进”到“全链智控”。凡拓数创FTE数字孪生引擎的价值不仅在于单机智能化,更在于打通全产业链条:智能协同作业,在崇太长江隧道,系统自动调度管片吊装机器人与无人运输车,使“掘进-拼装-物流”全流程效率提升30%,彻底摆脱人工经验依赖。全生命周期运维,针对煤矿巷道场景,AI三维重建技术对隧道裂缝、变形实现毫米级监测,结合知识库自动生成维护方案,使东滩煤矿月进尺提升20%。供应链沙盘推演,当设备零部件供应波动时,系统15分钟内生成替代方案,动态调配全球2000余家供应商资源,保障施工连续性。

自主可控:新质生产力的技术底座。面对西方在工业软件领域的长期垄断,凡拓数创FTE数字孪生引擎实现了三大突破:信创兼容,100%国产代码,适配麒麟、鲲鹏等自主硬件生态;轻量化突破,CIM平台将千平方公里倾斜摄影数据压缩至流畅加载,降低90%运维成本;跨领域赋能:同一引擎支撑智慧水务、智能制造等场景,某新能源汽车工厂借其实现产能波动模拟精度达92%。

数字心脏,澎湃中国智造之力。随着中联重科“智慧施工大脑”、中国煤科“慧掘进”系统等标杆项目的落地,中国基建的无人化革命已驶入快车道。当下一次人们惊叹于穿山越海的工程奇迹时,那些隐藏在钢铁巨兽体内的数字心脏,正以比特与算法谱写新时代的“山海经”。

产品试用

产品试用

产品购买

产品购买

我的订单

我的订单

退出登录

退出登录