随着低空经济首次写入国务院政府工作报告,低空经济这一战略新兴产业开始爆发式增长,无人机成智慧港口“新标配”,从“人力巡检”到“空中智控”,港口管理模式迎来颠覆性变革!

一、四大核心价值,重构港口运营逻辑

●安全升级:高空巡检无死角,违章行为秒捕捉,设备隐患早发现,事故风险直下降。

●效率飞跃:智能盘垛省人力,船舶监控提速度,作业效率快速提升,告别“人海战术”。

●成本锐减:减少高危人工巡检,降低设备维护成本。

●绿色加码:海洋环境实时监测,污染问题精准定位,助力打造“零碳港口”新标杆。

二、八大应用场景,解锁港口「空中视角」

人员作业:高清抓拍劳保穿戴/操作违规,喊话器实时纠偏,打造“无死角”安全网。

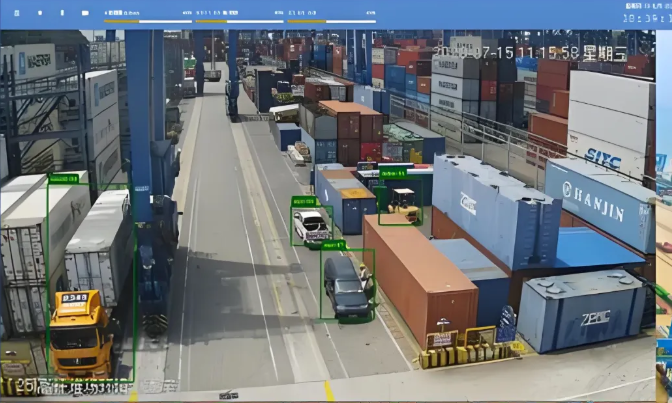

交通管控:高空疏导箱区拖车、闸口车流,逆向行驶/违规占道无处遁形。

环保监管:盯紧散货苫盖/湿法作业,驱离赶海人员,环保问题“取证处置”一步到位。

智能盘垛:无人机扫描堆场,堆垛/集装箱存量自动算,盘点时间从“天”缩至“小时”

状态监测:24小时盯防货物损坏/泄漏/火灾隐患,仓储安全再上一层楼。

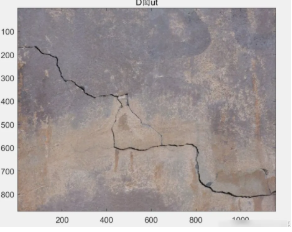

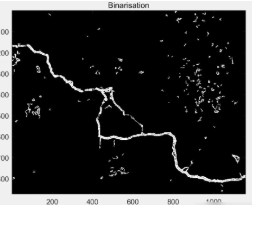

堆场跑垛:融合无人机搭载激光雷达技术,对港口进行垛位扫描,对单垛堆面积、体积、高度等数据进行识别计算。

4. 船舶服务:靠离装卸全程护航

·靠泊监控:海上视角辅助大型机械作业,重点船舶靠离泊更稳更快

产品试用

产品试用

产品购买

产品购买

我的订单

我的订单

退出登录

退出登录